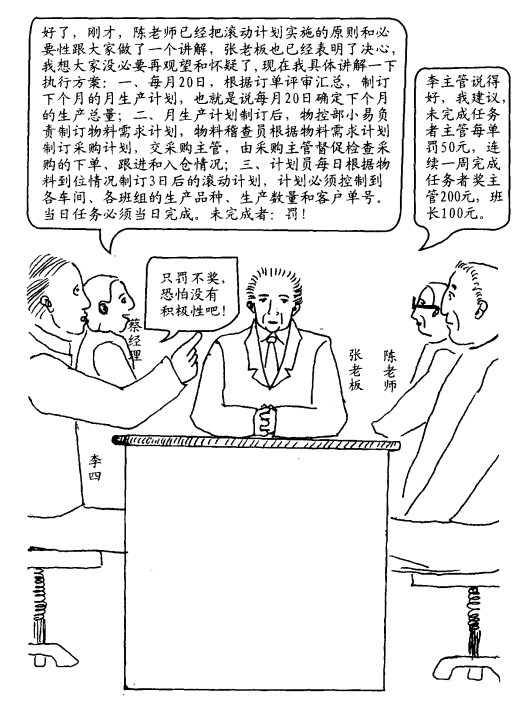

四、强化计划的控制力,根治乱象

(一)按规定做

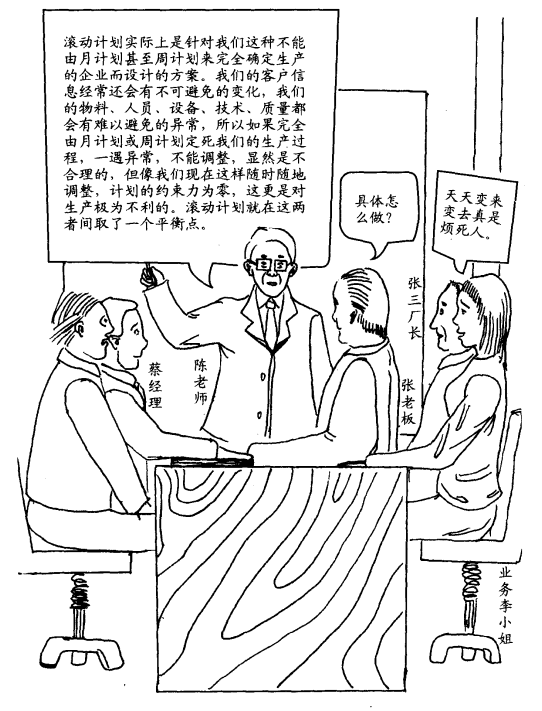

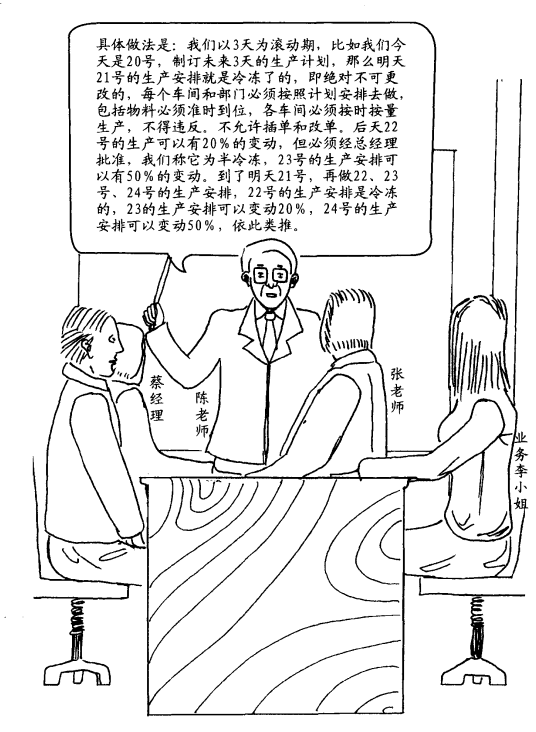

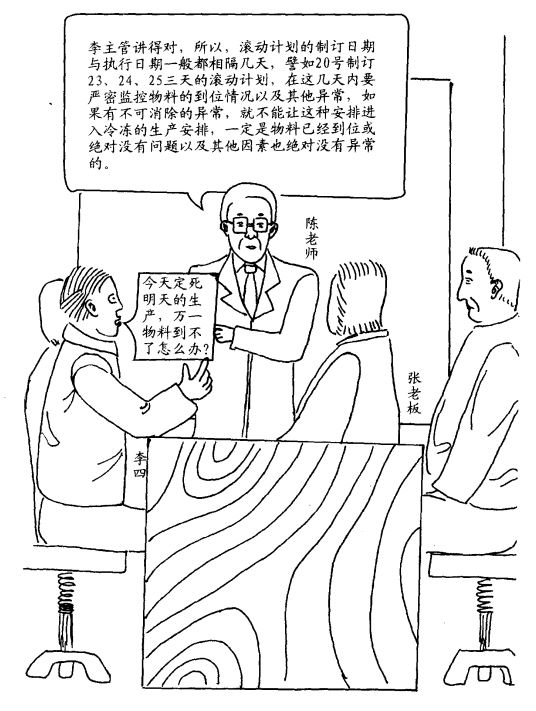

生产计划并不是订单的简单排序,而是对生产运作中各环节的控制,这是对生产计划必须具备的认知。

如何让订单评审完成后形成的生产计划对生产运作各环节形成强有力的控制?

如何让通过订单评审的客户订单信息成为控制我们运作的指令?

冷冻!让我们一切的乱象和自以为是的想法以及自行其是的做法都“凝固”下来!“站住,别动”!“准时到达”!是这种做法的两条常用口令。

(二)全面掌握细节,确保计划实施

(三)培养笨拙精神,以不变治乱变

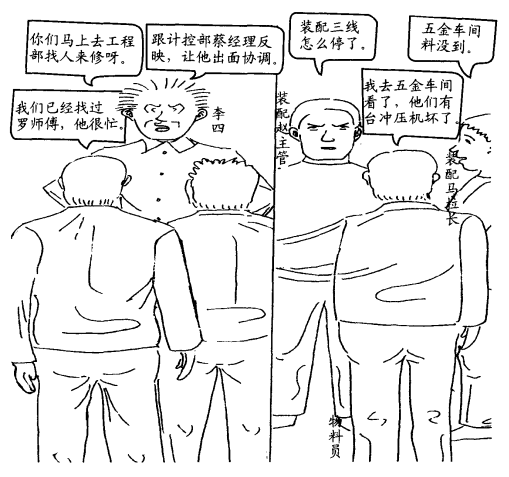

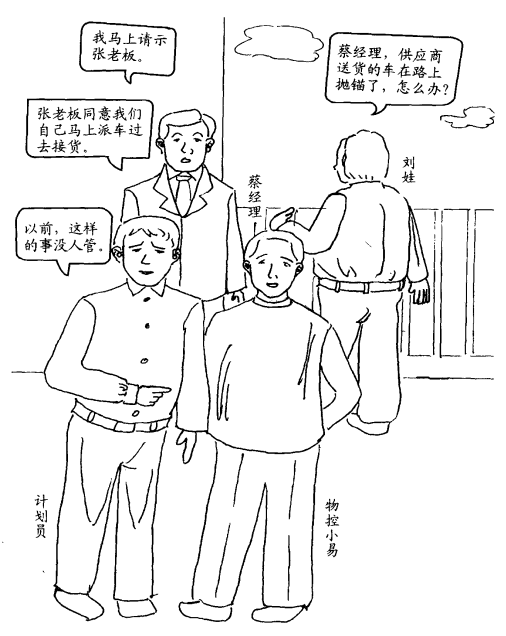

(四)面对异常,快速协调

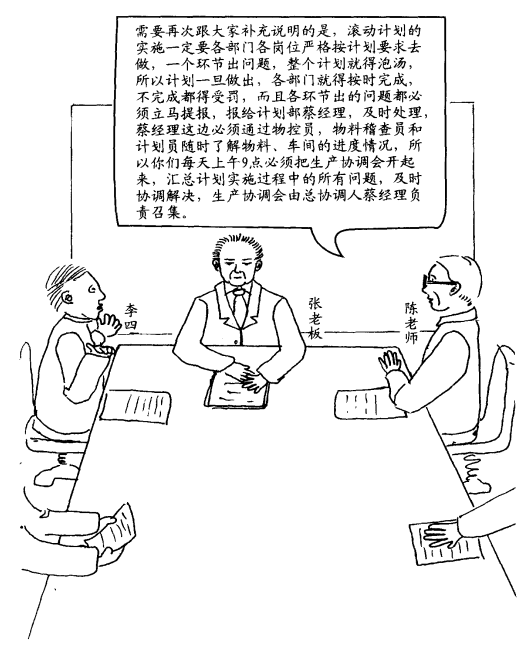

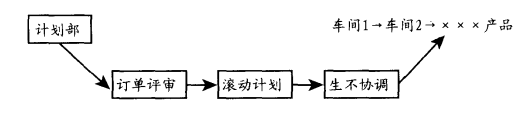

滚动计划就像一条滚动的链条,把那些平时散落各处,互不相连的部门、岗位、动作等拉到了一条不停向前滚动的链条上,成为了一个整体,效果立马显现出来。

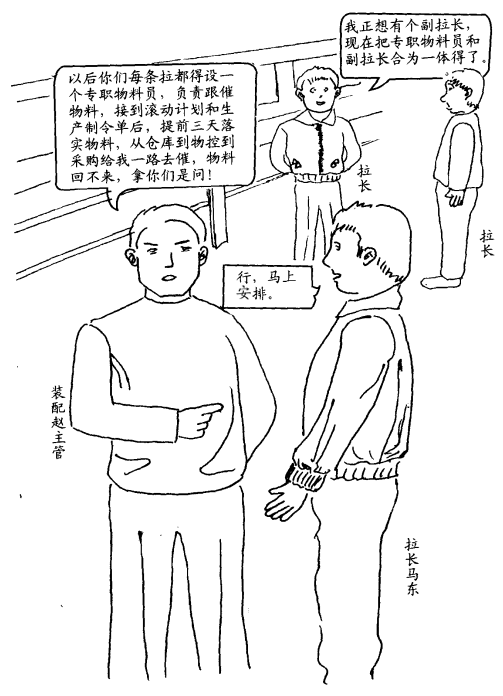

流动计划的推出迫使车间加大了物料的跟催力度。

“抢”物料替代了“等”物料。

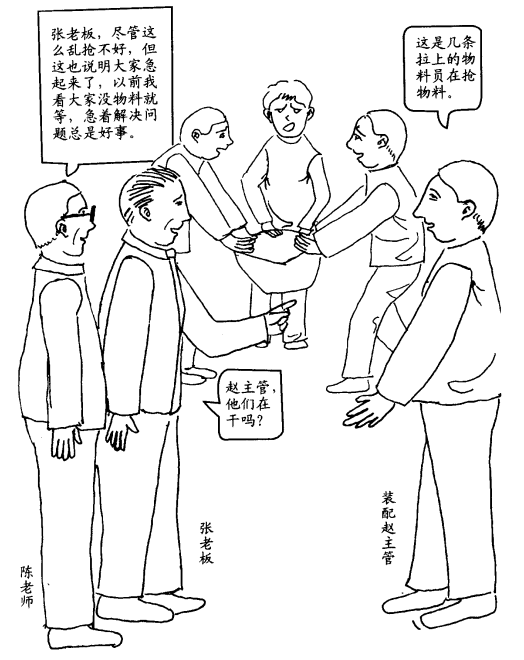

经过一段时间的动作,当初谁都认为不可能执行得了的滚动计划运作起来了,大家感到了前所未有的被拉着走的感觉,压力大了起来,工作中散漫随意的现象得到了很大改善,特别是装配和五金几个车间连续五周拿到几千元奖金后,更是信心倍增。

有了滚动计划的拉动,产量比计划实施前上升了50%,准交率达到了95%。

滚动计划最关键是让进度控制和异常控制得到了极大的强化。

物料流动的进度成为了大家共同关注的焦点。

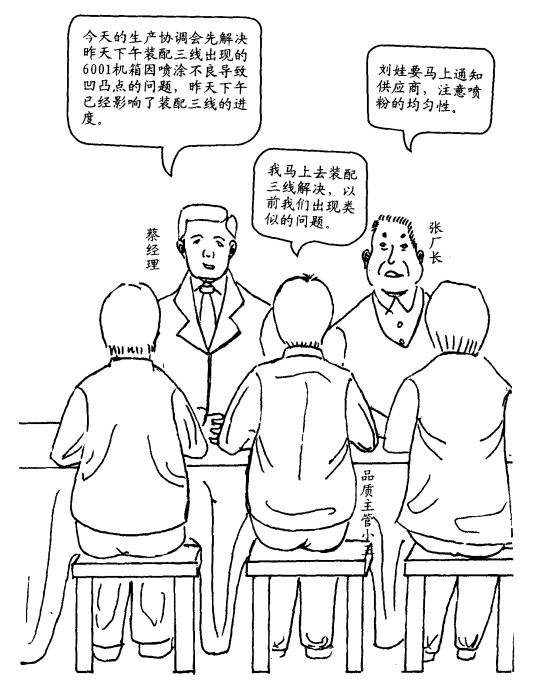

生产中的异常成为每天生产协调会解决的首要问题。

五、订单控制三步曲:评审、计划、协调

滚动计划的实施让经过评审的客户订单信息(非订单式生产企业,可理解为销售预测),成为了生产动作的刚性指令,一切的工作都围绕着它的落实而进行,并且过程中的细节和异常都得到了控制。

管理动作再不像以前那么随意,变成了一种机械的动作,定点、定时、定量地完成着任务,这台管理机器的启动者和控制源,就是经过评审后的客户订单信息,客户订单信息也通过了订单评审、滚动计划、进度控制、异常处理等环节顺畅和准确地流到了终点,以准时、优质地出货而告结束。

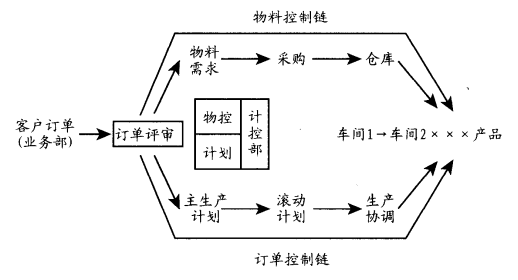

生产运作整体控制链

一、计控部是生产运作的总导演

将对物料流的控制和对客户订单信息流的控制综合起来,就能得到一个完整的生产运作的控制链条,这个链条的起点和源头是客户订单和转入订单的业务部门,但舞动和控制这根链条的是由物控部和计划部合二为一形成的计控部(PMC部),它们是生产运作这台大戏的总导演,是生产运作过程的总指挥。

没有这样的机构,业务部或客户就会直接扮演这样的角色,后果就是他们根本指挥不到生产运作的各个环节,最终导致失控,工厂的生产运作会是一盘散沙,混乱不堪。

二、控制链的实质在于形成全员应急机制

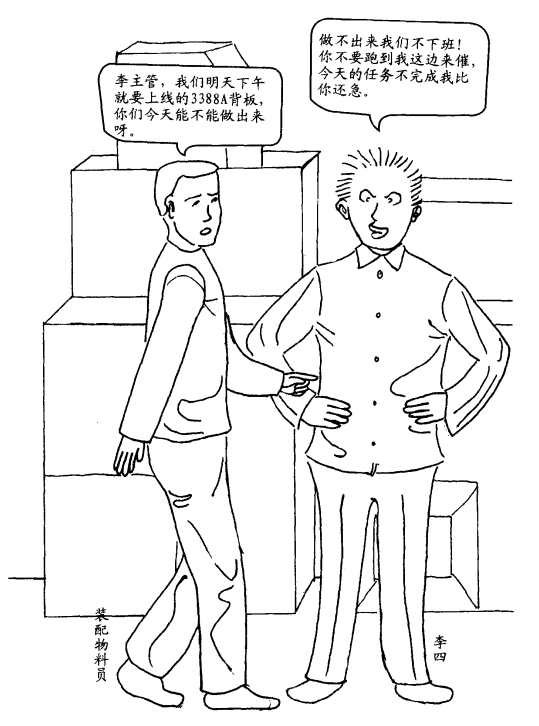

滚动计划其实是一种非常残酷的生产运作管理方式,它的最终实现有赖于各部门的高度配合,有赖于各部门对各种异常问题的快速解决,有赖于工作流程中的下游对上游施加永不间断的压力,最后形成一种全员应急机制。

任何一个环节出了问题,影响大家,大家着急,迫使出问题的环节快速解决。

这种全员应急机制既是滚动计划能够实施的前提,但更是滚动计划坚持推行的结果,两者是互动的、共生的。

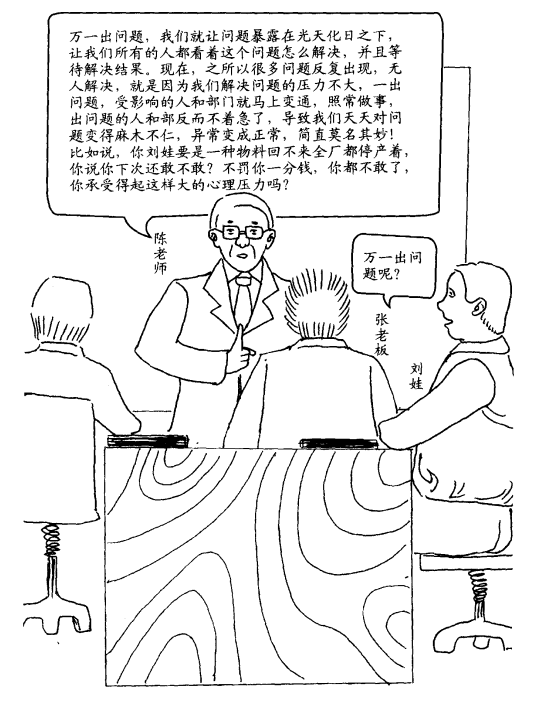

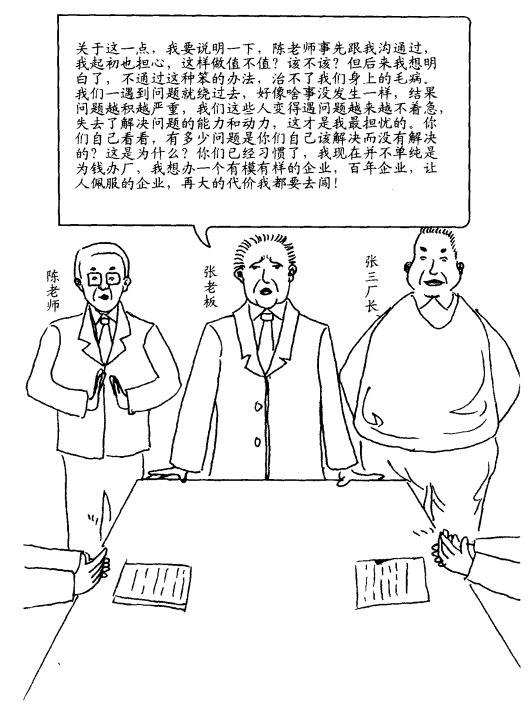

切入点就是企业的决心,这个决心不是简单地解决问题的决心,而是建立一种机制,使其能长期地预防问题,自动地解决问题的决心。是建设一个解决问题的体系,还是只解决眼前的问题,这是两种截然不同的管理思想,两者的结果,随着时间的推移,将大相径庭。

三、全员交期保障系统的建立是生产运作控制的核心

在滚动计划基础上形成的生产动作控制链条,其实是全员应急机制在交期控制上的体现——全员交期保障系统。也可以理解为全员产量保障系统。

建立全员应急机制这种管理思想可以推广到品质控制和成本控制上,形成全员品质保障系统和全员成本控制系统。

之所以提倡全员控制,其根源就在于现代工厂的运作是一根链条,任何一个环节、任何员工出现的问题都会通过这条链,传播到任何一个部位,殃及全体,成为大家的错。

一个互相连通和依赖的系统具有对单个错误的放大和累积效应,这应该成为工厂管理实践中思考问题的出发点:工厂管理无小事,小事不管是大事。

管好小事成大事,难在无人管小事。只有全员参与管,小事才能被控制。